世界に約130の生産・開発拠点を持ち、150を超える国々で事業を展開する株式会社ブリヂストン。タイヤをはじめとする多様な製品をグローバルに供給する同社で、各事業の生産設備の設計や製造拠点のレイアウト設計、インフラ整備などを担うのが、グローバル生産設備エンジニアリング業務部です。

同部のミッションは、現場の作業者にとって「本当に使いやすく、効率的に運用できる」生産環境を構築すること。その実現に向け、同社では古くから設計段階でのレビューの重要性を認識し、2010年代にはVR技術を活用した事前検証に着手してきました。

しかし、道のりは平坦ではありませんでした。「設計の3次元化」を推進する中で直面した数々の壁。それを乗り越えるきっかけとなったコロナ禍、そしてUnityの導入。Unityを選定した理由と、それを活用して進めるエンジニアリング業務改革の現在地について、グローバル生産設備エンジニアリング業務部 主幹の植田省吾氏に話を聞きました。

2010年代に始まった、VRアプリケーション内製化への挑戦

ブリヂストンがVR技術を使った工場設備の事前検証に取り組み始めたのは、2010年代に入ってからのこと。その目的は、設計した工場における動線や設備のレイアウトが、現場の作業者にとって本当に使いやすいのか、効率的に運用できるのかを事前に評価することでした。

複数のプロジェクターで3D空間を再現するプロジェクション型VRなどでの検証を進めたものの、準備期間とコストが問題となって頓挫。その後、VRアプリケーションをコストと時間を掛けずに実現する内製化に2018年頃からは着手しました。

当初、他社CADメーカーのゲームエンジンを用いてVRアプリケーションを作成。3D設計からVRまでを一貫で実現し、事前検証に活用しようと目論んでいましたが、プロジェクトは思うように進みませんでした。

立ち塞がった「設計者にかかる負担の増大」という課題

プロジェクトを阻んだ最大の原因は、3D化を進めることが機械設計者へ負担を過度に集中させてしまっていたことにありました。

2D設計であれば、既存の図面をコピーし、寸法を修正するだけで済む作業も少なくありません。しかし、3D設計では形状変更が及ぼす影響がしっかり把握でき、不具合リスクを事前に確認して回避できます。いわゆる「フロントローディングの効果」です。問題なのは、同じ設計期間に設計者が考え、担当しなければならないことが集中し、負荷が大幅に増えたことです。

さらに、設計を3D化したことにより、これまでの2D図面では気づかなかったような細部について、さまざまな部門の担当者から意見や質問が寄せられるようになりました。それらに対応するため、設計者は追加の計算や再検討、説明資料の作成に追われ、業務負荷はますます増大してしまったといいます。

プロジェクトは「設計の3D化」から「全社的な3D活用」の推進へ

プロジェクトチームでは、設計者に集中する負荷の分散と、設計者がコストをかけて作成した3D設計データの価値の最大化とをしなければならないと判断。3D設計データを、完成後のメンテナンスや現場作業者のトレーニングにも活用する方向へ舵を切りました。

同時に、設計者に集中していた負荷を分散させるため、設計者ではなく設備の使用者などが、自ら作った3Dモデルを設計の上流と下流で活用をする方針を打ち出すことにしました。

簡単な3Dモデルは、フォトグラメトリーなどの技術を活用したり、ラフスケッチから3Dモデルを起こしたりすることで、設計者に負担を掛けずに実現。3D CADの利用者以外でも、「誰もが3Dデータを扱える環境」を目指しました。

こうして、VRアプリケーションの内製化へのチャレンジを始めた2018年から2019年にかけて、エンジニアリング業務改革は「設計の2Dから3Dへの移行」ではなく、「全社的な3D活用の拡大」へと再定義されました。

しかし、方向性を掲げたものの、なかなか具体的な成果にはつながりませんでした。3Dコンテンツを構築できる人材の育成は進まず、VRアプリケーションの使用を希望する「社内顧客」を見つけられない、もどかしい時期が続きます。

「遠隔支援ツール」としてのVRアプリケーションの価値が顕在化

停滞を打破するきっかけは、コロナ禍でした。出張や出社が制限され、「現場に行かなければ仕事にならない」という製造業での根源的な課題が浮き彫りになったのです。

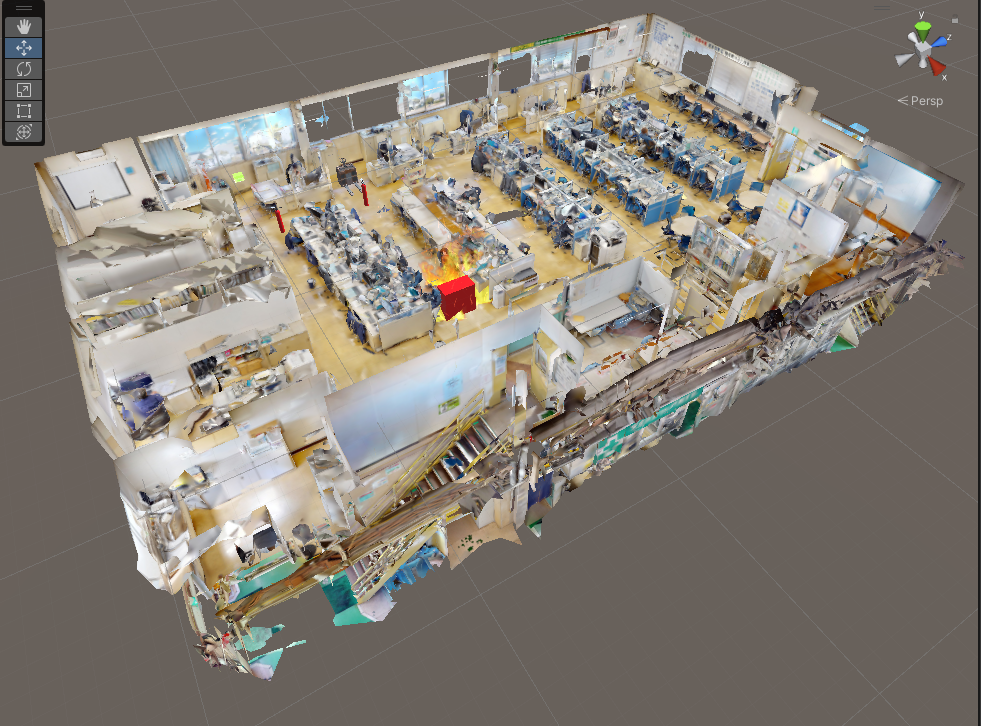

この未曾有の事態が、社内における「3D」、そしてVRや現場に情報を表示するARアプリケーションの価値を一気に押し上げることになります。「遠隔支援ツール」としてのニーズが急激に高まったのです。たとえば、海外の工場に新しい設備を導入する際、担当者が現地に赴けなくても、現場をデジタルで再現したVR空間をウォークスルーし、現地の状況を直感的に確認することができます。

「図面や資料を番号順にチェックする」のと、「VR化された“現場”を一巡しながらチェックする」のとでは、その場にいる感覚で直感的に行えることによる効率は全然違います。写真や2D図面だけでは見逃しがちな情報も、VR空間を歩き回ることで「気づく」ことができるという認知が社内で広がったのです。

この経験を通じて、現場をデジタルデータで持つこと、それを3D空間で体験することで現場に行けないことを補完できるということの重要性が、社内で広く理解されるようになりました。コロナ禍という逆境が、3D/VR活用の具体的な価値を証明する最大の契機となったのです。

他社ツールのサポート終了をきっかけに、Unityへ全面移行

一方で、コロナ禍の直前にはプロジェクトで使用するツールの見直しが迫られました。

当初メインで利用していたCADメーカーのゲームエンジンは、2018年1月をもってサポート終了。後に、同社が展開する3D CGソフトウェアの一部の機能として組み込まれたものの、それも1年ほどでサポート終了が決定しました。

これを機に、ブリヂストンはUnityへの全面的な移行を決断します。もともと同社では複数のエンジンを並行して検討していましたが、その一つであったUnityはMicrosoft HoloLensやIntel RealSenseといった空間認識デバイス向けの開発で親和性が高く、利用されていました。

ブリヂストンがUnityを選んだ3つの理由

これまで使用していたゲームエンジンのサポート終了という直接的なきっかけに加え、Unityへの全面移行を後押しした理由は大きく3つ。

1つ目は「新しいデバイスや技術への対応の速さ」です。空間認識デバイスのような新ジャンルのデバイスでは特に重要な観点です。、新しいVR/ARデバイスを売り出す際、デバイスメーカーはUnity向けのSDKをいち早く、場合によってはハードウェアに先行してリリースしているので、新たなデバイス機能に、Unityであればいち早く対応することができます。

2つ目は、 モバイルVRの登場です。2021年から2022年にかけて、スタンドアロンで高品質なVR体験を可能にするOculus QuestなどのモバイルVRデバイスが本格的に普及し始めると、複数のプラットフォームやメーカーのデバイスを同時並行で開発するようになりました。クロスプラットフォーム開発における優位性から、「選択肢は『Unity一択』ともいえる状況になっていた」と植田氏はいいます。

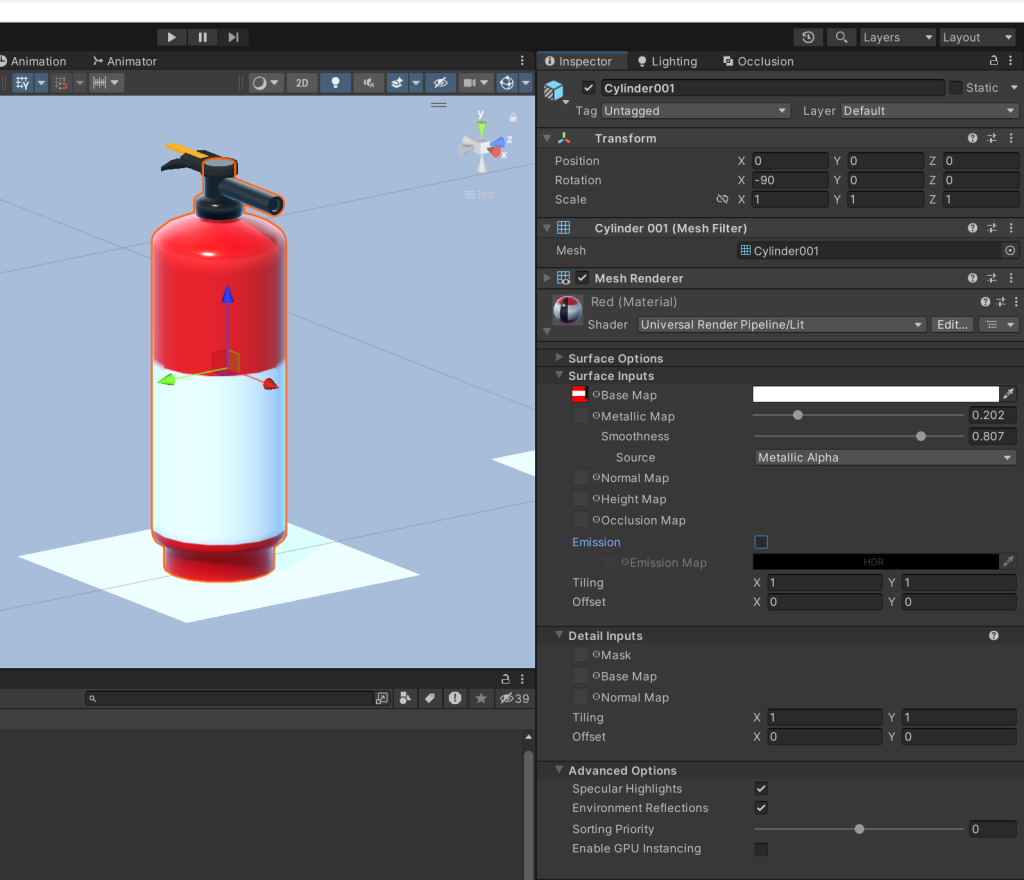

そして3つ目の理由は、教育コストの少なさです。前述の通り、同社では設計者以外の従業員も3Dコンテンツを扱えるようにすることを目指していました。「Unityはユーザーインターフェースがシンプルで、CGツールやビデオ編集ツールと比べても複雑な専門要素が少ないため、専門家ではない従業員にも教えやすいと感じた」と植田氏。

これらの理由から、ブリヂストンはUnityを全社的な3Dデータ活用のプラットフォームとして本格導入することを決定したのです。

困難だった「古い設備」の3Dデータ化

Unityへの移行とコロナ禍を経て、プロジェクトは新たなステージへと進みましたが、そこには2つの大きな課題がありました。

1つ目の課題は、レビュー対象となる設備の3Dデータ作成の困難さです。現場には30年前に作られたような古い設備も数多く稼働しています。これらの設備には、3DCADデータが存在しませんが、VRでレビューするために新たに作成するのは、時間とコストの面で現実的ではなかった。現場からは「3Dスキャンで何とかならないか」という声が2022年ごろから多く上がっていたといいます。

しかし、3Dスキャンしたデータは質の低い見た目にかかわらずデータ量が大きいため、VRに向いておらずデータ処理に手間がかかっていました。この課題を解決したのが、「Gaussian Splatting」という技術です。複数の視点からの映像を高品質な3D空間に生成するこの技術は、3D CADデータがない古い設備や建物全体を、手間をかけずにVR化し、その中に没入してのレビューが短時間で作成可能に。「3年越しで、ようやく現場のニーズに応えることができた」と植田氏は手応えを語ります。

複数人での同時レビューを可能にする「マルチプレイVR」

2つ目の課題は、レビューの方法です。

プロジェクトチームが開発を続けていたVRアプリケーションは、一人での使用を想定したものでしたが、複数人がそれぞれデバイスを装着し一緒にレビューするようになると、次第に「関係者全員で同じVR空間に入り、議論したい」という声があがるように。「海外を含む遠隔拠点にいるメンバーも一緒に参加できたらという要望は強かった」と植田氏。

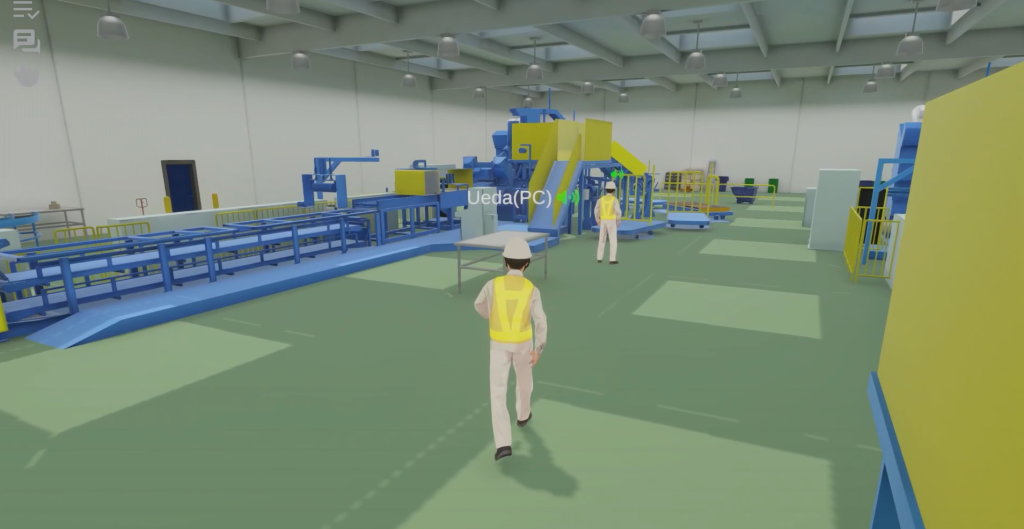

そこで2022年、植田氏らプロジェクトチームは、当時活用の幅が広がりつつあったメタバースに着目し、マルチプレイが可能なVRシステムの雛形開発をUnity社に委託しました。このシステムが完成したことで、VR空間に用意した仮想工場や生産ラインへ複数の関係者が遠隔地から同時に集い、アバターの姿でコミュニケーションを取りながらレビューを行う「マルチプレイVR」が可能になりました。

マルチプレイVRが「合意形成」を加速させる

このマルチプレイVRは、特に合意形成において絶大な効果を発揮しました。2023年、工場に全く新しい生産ラインを導入する際に、工場側でオペレーションを担当するメンバーに3Dモデルを見せて設計者が意見を求めても「実物ができてみないと何とも言えない」と、設計の良し悪しに関する判断が下せない状況が起きたといいます。

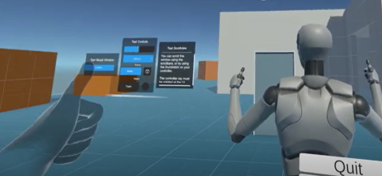

特に判断が難しかったのが、稼働中にサンプルを採取したり調整交換したりする日常の作業性や、モーターなどの大きな部品を交換する「保全オペレーション」の検証です。装置の3Dモデルを3Dビューワーの画面で見るだけでは、設備の故障時の作業が実行可能かどうかの判断がつきませんでした。

しかし、実寸大で再現されたVR空間に入り、担当者が実際と同じようにしゃがんだり手を伸ばしたりして確認することでオペレーションに問題が無いと確認できると、設備導入を後押しできる要素がそろって、結果としてプロジェクトは無事に次のステップへ進むことになりました。

この経験を通じて、現場からは「次に何か変更がある時にも、VRを活用したい」という声が上がり、植田氏によれば「社内には『ものがなければ出来なかった良し悪しの判断が、VRならできる』という認識が確実に広まっている」と言います。さらに植田氏は「納期短縮やコスト削減といった直接的な数値以上に、一緒に協働する体験は関係者間のスムーズな合意形成に寄与できる」と手応えを語りました。

Unityの産業領域での活用を、さらに進めるために

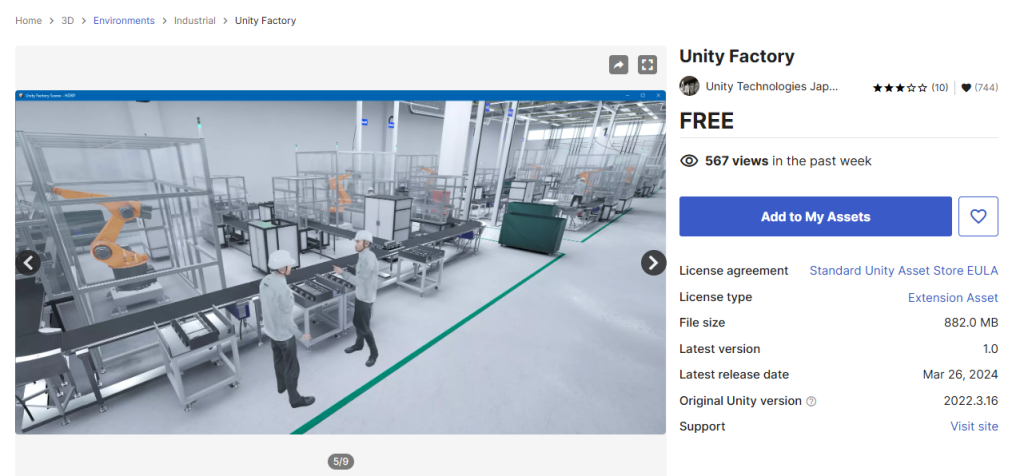

植田氏はUnityを導入したメリットとして、Unityが2022年以降、産業向けのサービスの拡充を進めていることを挙げます。「作業服のアバターや工場や倉庫の建物、フォークリフトやパレットといった工場で使われるオブジェクトをまとめた産業用アセットの提供や、素早いサポートが受けられる『Unity Industry』ライセンスの登場によって、製造業などの企業にとって業務に使いやすいツールになったと感じている」と植田氏。

一方で、今後の期待として挙げたのが「産業向けの教育コンテンツの充実」です。ゲーム開発用の教育コンテンツは豊富に用意されている一方、「産業用途での活用シーンにピッタリ合うような、シンプルでわかりやすいチュートリアルやテンプレートはまだまだ不足している」。

現在は、植田氏を始めとしたコアメンバーが作成した手順書に沿って、現場の担当者が作業を進めているそうですが、「自分なりの工夫を加え自発的なUnity活用につなげるためには、現場メンバーが『Unityを使いこなせる』と実感することが重要であり、業務シーンにそのまま使える教育コンテンツの充実に期待したい」と語ります。

また、技術的な要望としては「WebXRへのUnity正式対応」を挙げます。現在はPCVR用、モバイルVR用など、プラットフォームごとにアプリをビルドし配布しているが、WebブラウザベースでVR体験が可能になるWebXRなら、1回のビルドでさまざまなデバイスに展開でき、社内でのアプリ配布が劇的に効率化されると期待を語りました。

Unityは「小集団行動」をデジタル化する

最後に、Unityの普及が製造業に与える影響について尋ねたところ、「かつて日本のメーカーが強みの一つとしていた『小集団活動』が、デジタルの力で増幅されるのではないか」と植田氏。

小集団行動とは、現場のチームが主体となり、日々の業務の中で生じた問題点を解決する、あるいは作業上の危険を取り除くための活動をすることを指します。

そうした従業員同士の会話や工夫から生まれるボトムアップの改善提案は、これまで口頭や紙ベースで行われていましたが、Unityを使えば、誰もがアイデアを素早く3Dで具現化して実行性を検証でき、それを見せることで決裁者への提案も可能になります。

植田氏は「Unityは製造における特定のプロセスに組み込まれるだけでなく、チームとチームの間、あるいは経営層への説明といった、あらゆるコミュニケーションの場で、アイデアを共有し、議論を深めるための共通言語となり得る」と、今後の産業領域におけるUnity活用の展望を伝えました。